Su navegador está desactualizado. Actualice su navegador para obtener más seguridad, velocidad y la mejor experiencia en este sitio.

- Inicio

- Noticias

- Comunicados de prensa

- Auditorías para un parque de máquinas moderno

Auditorías para un parque de máquinas moderno

viernes, agosto 3. 2018

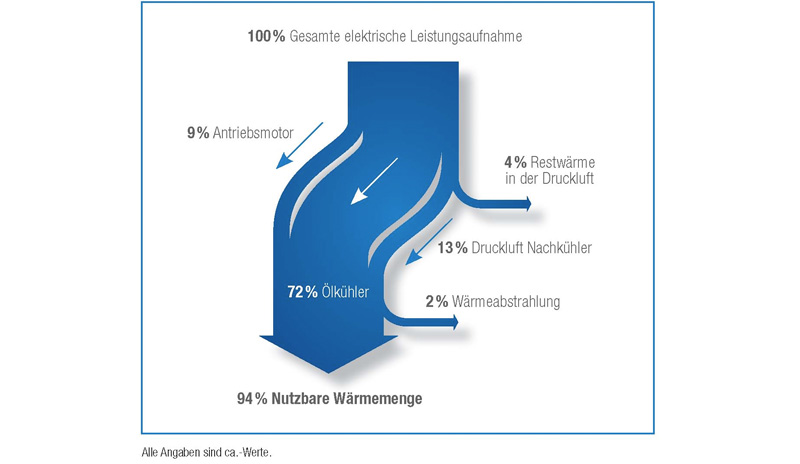

Entre el 90 % y el 95 % de la energía aplicada se transforma en calor durante el proceso de compresión.

Los ingenieros de planta desarrollan sus soluciones de forma continua. Por su parte, la evolución de las tecnologías abre nuevas oportunidades, incluso para los clientes actuales. Y una buena forma de obtener una visión global de los potenciales de optimización individuales son las auditorías. Fabricantes como BOGE visitan a los usuarios in situ, realizan un seguimiento de las instalaciones, identifican posibles carencias a partir de los datos existentes y elaboran propuestas de mejora. En el centro de atención se encuentra el tema de la eficiencia energética. ¿Cómo se puede aprovechar el calor residual? ¿Es posible seguir optimizando el caudal del aire producido? ¿Qué medidas aumentan la eficiencia del tratamiento de aire comprimido?

Las auditorías son inspecciones de las instalaciones de los clientes que tienen por objeto descubrir los potenciales de mejora. En el caso de los compresores, se pretende, entre otros, señalar la forma en la que es posible generar la misma cantidad de metros cúbicos de aire comprimido, pero con un consumo energético menor. “Con el fin de registrar el estado real de una estación de aire comprimido, en el emplazamiento del cliente instalamos un maletín de medición que registra durante dos semanas el estado del aire comprimido y el funcionamiento del control de dicho emplazamiento. A continuación, nuestros especialistas calculan los potenciales de optimización basándose en los datos obtenidos”, explica Frank Hilbrink, jefe de proyecto en BOGE. “Puede tratarse de actualizaciones de hardware o de software, aunque también puede que merezca la pena realizar adquisiciones nuevas”. El Ministerio Federal de Economía y Control de las Exportaciones (BAFA) promueve la adquisición de nuevos compresores que presentan entre un 20 % y un 30 % más de eficiencia energética. A la hora de decidir si es conveniente actualizar la estación de aire comprimido o modernizarla a una nueva, se tienen en cuenta cuatro aspectos fundamentales: las posibilidades de poder aprovechar el calor residual, las de integrar un control supervisor de sala, las de variar las frecuencias (velocidades) de cada máquina individual y las de configurar el tratamiento de aire comprimido de forma más eficiente.

Recuperar calor

La producción de aire comprimido es un proceso muy intensivo en lo que a la generación de calor se refiere. Entre el 90 % y el 95 % de la energía aplicada se transforma en calor durante el proceso de compresión, por lo que en el aire comprimido solo queda en principio un porcentaje de energía reducido. No obstante, la energía que se escapa puede aprovecharse para otros procesos de la empresa de dos formas: el uso directo del calor para fines de calefacción, así como la extracción de calor del circuito de aceite para calentar el agua. El agua calentada resulta adecuada como agua de proceso y como agua de servicio para las instalaciones sanitarias de la fábrica. Con DUOTHERM, BOGE presenta un sistema de recuperación de calor para la extracción de calor del circuito de aceite. “DUOTHERM es un intercambiador de placas que ofrece una solución estándar para compresores de tornillo lubricados. Si la auditoría constata que durante la generación de aire comprimido se pierde mucho calor, se recomienda la integración de este producto”, afirma Hilbrink. DUOTHERM es un sistema compacto formado por varias placas metálicas conectadas en paralelo En uno de los lados de las placas, se encuentra el aceite caliente y, en el otro lado, el agua que tiene que calentarse. El calor se transmite desde un medio hasta el otro a través de la delgada pared metálica. Las estaciones de aire comprimido pueden equiparse a posteriori con DUOTHERM, o bien suministrarse directamente con el sistema preintegrado.

Optimizar el caudal: reducir el consumo energético

Por regla general, una estación de aire comprimido está formada por varios compresores. Si no hay ningún control supervisor de sala, existe el riesgo de que las máquinas se afecten unas a otras debido a sus sistemas de regulación. Para evitar esto, en el caso de tener tres compresores, el número 1 se configuraría exactamente a la presión necesaria, mientras que el número 3 debería ajustarse a un valor hasta 2 bar más alto. Así, una sobrecompresión de 2 bar supone un consumo de energía de entre un 10 % y un 12 % más de lo que realmente se necesita. En este caso, las auditorías pueden mostrar opciones mediante las que el usuario puede alcanzar un nivel de aire comprimido que esté adaptado exactamente a sus necesidades concretas. Además, gracias a un sensor de presión propio, con un control superior es posible conectar y desconectar los compresores de forma inteligente, por lo que la regulación de las distancias entre los compresores pasa a ser un procedimiento obsoleto. Como resultado, la presión está más o menos en el nivel que el usuario necesita. No obstante, para lograr exactamente el nivel de presión deseado, se necesita una estación de aire comprimido combinada de compresores con velocidad fija y variable. Con frecuencia, las instalaciones disponen de una velocidad fija, por lo que no logran la presión necesaria de forma exacta. Esto puede modificarse con la integración de una máquina regulada por frecuencia, cuya velocidad puede modificarse. “Utilizando compresores regulados por frecuencia, es posible producir de forma exacta la cantidad de aire comprimido que necesita un usuario, lo que evita una sobrecompensación”, explica Hilbrink. “En combinación con modernos controles superiores, como nuestros sistemas airtelligence provis 2.0 y airtelligence plus, la estación de aire comprimido combinada alcanza una máxima eficiencia”.

Tratar el aire comprimido de forma más eficiente

El polvo, la corrosión, el aceite y el condensado son amenazas continuas para la calidad del aire comprimido. En el caso de aplicaciones alimentarias, existe incluso el riesgo de que el aceite presente en el aire ocasione una contaminación. Por lo tanto, para el tratamiento de aire comprimido, es preciso utilizar filtros y secadores. En el primer paso, las partículas de polvo y la humedad se filtran desde el aire y, a continuación, si es necesario, también se secan el aceite y el condensado presentes. Estas herramientas de tratamiento también existen en las estaciones antiguas, pero no tienen demasiado éxito en materia de eficiencia energética. Por eso, una auditoría aporta información sobre si merece o no la pena para el usuario montar un filtro o un secador. “Nuestras soluciones pueden integrarse fácilmente en los parques de máquinas existentes”, afirma Hilbrink. “Vemos una y otra vez que los clientes se sienten muy sorprendidos del potencial de ahorro que puede esconderse en una estación de aire comprimido. Asimismo, como optimizamos nuestros productos de forma continua, las auditorías también son recomendables para usuarios con instalaciones más o menos nuevas”.

El calor que surge durante la producción de aire comprimido puede utilizarse, por ejemplo, para propósitos de calefacción, como ocurre aquí, en la sede de Bielefeld de la empresa BOGE.

Con ayuda del control superior airtelligence provis 2.0, BOGE contribuye a que las estaciones de aire comprimido formadas por varias instalaciones presenten una máxima eficiencia.

Acerca de BOGE

Con una experiencia de más de 100 años, la empresa BOGE KOMPRESSOREN Otto Boge GmbH & Co. KG es uno de los fabricantes más veteranos de compresores y sistemas de aire comprimido de Alemania. Y es también uno de los líderes del mercado. Independientemente de si se trata de compresores turbo de alta velocidad, compresores de tornillo, compresores de émbolo, compresores de desplazamiento, sistemas completos o máquinas individuales, BOGE satisface las demandas más diversas y cumple los requisitos más exigentes. Precisos y conscientes de la calidad. La empresa familiar que opera a nivel internacional da empleo a 850 trabajadores, de los cuales 490 se encuentran en la sede central de Bielefeld, dirigida por Wolf D. Meier-Scheuven y Thorsten Meier. BOGE pone a disposición de sus clientes internacionales numerosas oficinas de ventas y filiales locales y provee productos y sistemas en más de 120 países. Para obtener más información, visite la página www.boge.com.