Votre navigateur Web n'est pas à jour. Mettez votre navigateur à jour pour plus de sécurité, de rapidité et la meilleure expérience sur ce site.

- Accueil

- Nouvelles

- Communiqués de presse

- Des audits au service d'un parc de machines moderne

Des audits au service d'un parc de machines moderne

vendredi, août 3. 2018

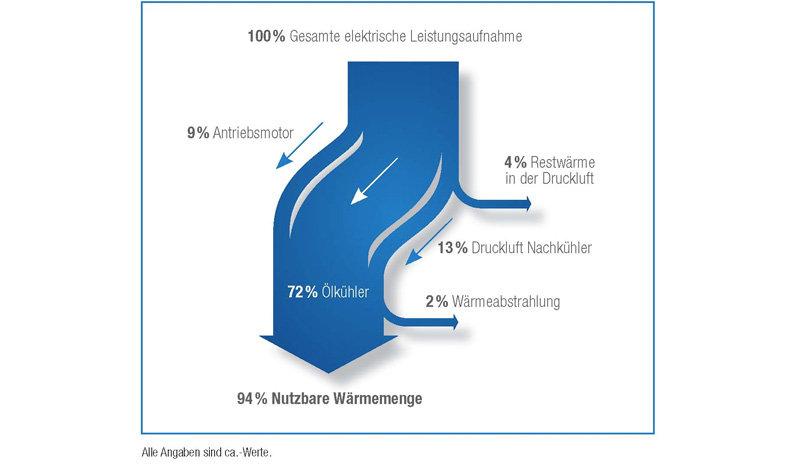

90 à 95 % de l'énergie produite est convertie en chaleur au cours du processus de compression.

Les bureaux d'études poursuivent le développement de leurs solutions. L'évolution des technologies offre également de nouvelles possibilités aux clients actuels. L'audit constitue un moyen efficace de donner un aperçu personnalisé des potentiels d'optimisation. Les fabricants tels que BOGE vont à la rencontre des utilisateurs, assurent le suivi des installations, identifient d'éventuels déficits grâce aux données et mettent au point des propositions d'amélioration. L'efficacité énergétique, facteur central. De quelle manière peut-on réutiliser la chaleur produite ? Peut-on optimiser davantage la quantité d'air produit ? Quelles mesures permettent d'améliorer l'efficacité du traitement de l'air comprimé ?

Les audits d'installations consistent à inspecter les machines des clients avec comme objectif d'identifier les améliorations possibles. Il s'agit notamment de présenter les possibilités de produire un même volume de mètres cubes d'air comprimé en consommant moins d'énergie. « Afin d'établir l'état actuel d'une station d’air comprimé, nous installons chez le client une mallette d'appareils de mesure chargée de définir l'état de l'air comprimé et de la commande pendant deux semaines. À la suite de ce diagnostic, nos spécialistes exploitent les données collectées pour en dégager des potentiels d'optimisation », explique Frank Hilbrink, responsable produit chez BOGE. « Des mises à jour matérielles et logicielles peuvent faire la différence, tout comme l'installation de nouveaux composants. » Le BAFA (office fédéral de l'économie et du contrôle des exportations) promeut le développement de nouveaux compresseurs permettant des économies d'énergie de 20 à 30 %. Qu'une station d’air comprimé nécessite une mise à jour ou une mise à niveau, l'inspection s'articule autour de quatre aspects : les possibilités de réutiliser la chaleur produite, l'intégration d'une commande générale, la variation des fréquences (régimes) des différentes machines et l'optimisation du conditionnement de l'air comprimé.

Récupérer la chaleur

La production d'air comprimé est un processus impliquant une grande quantité de chaleur. 90 à 95 % de l'énergie dégagée est convertie en chaleur au cours du processus de compression, si bien que seule une faible part d'énergie subsiste dans l'air comprimé. Deux solutions existent pour exploiter l'énergie sortante dans d'autres processus dans l'entreprise : l'utilisation directe de la chaleur à des fins de chauffage et la récupération de chaleur du circuit d'huile pour produire de l'eau chaude. L'eau chaude peut servir d'eau de traitement ou d'eau sanitaire pour une installation sanitaire en usine. À travers le récupérateur DUOTHERM, BOGE propose un système de récupération de chaleur destiné à extraire la chaleur du circuit d'huile. En tant qu'échangeur de chaleur à plaques, DUOTHERM constitue une solution standard pour les compresseurs à vis lubrifiés à l'huile. « Si un audit permet de démontrer une perte de chaleur considérable lors de la production d'air comprimé, il est alors conseillé d'intégrer ce produit », remarque le responsable produit. DUOTHERM est un système compact composé de plusieurs plaques de tôle connectées en parallèle. On trouve d'un côté des plaques l'huile chaude et de l'autre l'eau à chauffer. La paroi en tôle mince permet le transfert de chaleur d'un support à l'autre. Les stations d'air comprimé peuvent être complétées ultérieurement d'un récupérateur de chaleur DUOTHERM ou livrées directement dans un système pré-intégré.

Optimiser le débit d'air et réduire la consommation d’énergie

Une station d’air comprimé se compose généralement de plusieurs compresseurs. Sans commande générale, les machines qui la composent peuvent s'influencer réciproquement en matière de paramétrages. Pour éviter cela, si la station se compose de trois compresseurs, il serait nécessaire de paramétrer le premier précisément au niveau de pression requis et d'ajouter jusqu'à deux bars de pression au troisième. Une surcompression de deux bars correspond à une surconsommation d'énergie de dix à douze pour cent par rapport à ce qui est vraiment nécessaire. Les audits permettent ici de présenter aux utilisateurs des possibilités d'atteindre un niveau d'air comprimé parfaitement adapté à chaque besoin. Une commande générale permet de mettre en marche ou d'arrêter les compresseurs d'une manière intelligente grâce à un capteur de pression intégré. Nul besoin donc de régler les distances qui séparent les compresseurs. Résultat : le niveau de pression est adapté aux besoins de l'utilisateur. Toutefois, pour atteindre un niveau de pression très précis, il est nécessaire d'équiper la station d’air comprimé de compresseurs à régime fixe et de compresseurs à régime variable. Les installations offrent souvent un régime fixe, c'est pourquoi elles ne parviennent pas à atteindre le niveau de pression exigé de manière exacte. L'intégration d'une machine à fréquence régulée permet, grâce à la possibilité de modifier le régime, de résoudre ce problème. Frank Hilbrink ajoute : « Les compresseurs à fréquence régulée ont la capacité de produire précisément la quantité d'air comprimé nécessaire à l'utilisateur. On limite ainsi le risque de surcompression. » En interagissant avec des commandes regroupées modernes telles que notre airtelligence provis 2.0 ou notre airtelligence plus, une station d’air comprimé dispose des meilleures armes pour atteindre des valeurs maximales en termes d'efficacité.

Optimiser le conditionnement de l'air comprimé

La poussière, la corrosion, l'huile et le condensat sont autant de menaces pour la qualité de l'air comprimé. Dans le cas de l'utilisation de denrées alimentaires, la présence d'huile dans l'air peut même engendrer des risques de contamination. L'utilisation d'un filtre et d'un sécheur est alors indispensable dans le cadre du traitement de l'air comprimé. La première phase consiste à extraire les particules de poussière et l'humidité de l'air. Ensuite, l'huile et le condensat contenus dans l'air peuvent être séchés si besoin est. Les anciennes stations disposent également de ce type d'outils de conditionnement. Cependant, ces derniers enregistrent souvent de mauvais résultats en matière d'efficacité énergétique. Un audit fournit des informations sur la pertinence d'installer un nouveau filtre ou sécheur sur la machine de l'utilisateur. D'après le responsable produit, « Les solutions que BOGE propose s'intègrent facilement aux parcs de machines existants. Nous constatons régulièrement la stupéfaction de nos clients quant au potentiel d'économie réalisable au sein d'une station d’air comprimé. L'optimisation permanente de nos produits nous permet de proposer continuellement aux utilisateurs de nouvelles installations notamment dans le cadre d'audits. »

La chaleur qui résulte de la production d'air comprimé peut être utilisée par exemple à des fins de chauffage, comme ici au siège social de BOGE à Bielefeld.

Grâce à sa commande regroupée airtelligence provis 2.0, BOGE permet aux stations d'air comprimé composées de plusieurs installations d'atteindre des valeurs maximales en termes d'efficacité énergétique.

À propos de BOGE

Avec plus d'un siècle d'expérience, BOGE KOMPRESSOREN Otto Boge GmbH & Co. KG est l'un des plus anciens fabricants de compresseurs et de systèmes d'air comprimé en Allemagne. L'entreprise est un des leaders du marché. Compresseurs High Speed Turbo, compresseurs à vis, à piston, à spirale, installations complètes ou machines seules : BOGE répond aux besoins les plus variés et aux exigences les plus strictes. Précision et amour de la qualité. Cette entreprise familiale opérant dans le monde entier emploie 850 collaborateurs, dont environ 490 dans son siège de Bielefeld, et est dirigée par Wolf D. Meier-Scheuven et Thorsten Meier. BOGE propose à ses clients du monde entier un service d'assistance complet grâce à ses nombreux bureaux de vente et filiales. L'entreprise livre ses produits et systèmes dans plus de 120 pays.